1、蓄热式氧化(RTO)

在高温下将废气中的有机物(VOCs)氧化成对应的二氧化碳和水,从而净化废气,并回收废气分解时所释放出来的热量。

常用的RTO蓄热床可分为2床RTO、3床RTO、旋转式RTO。

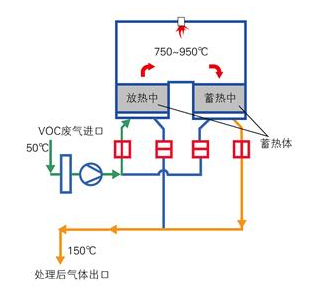

(1) 2床式RTO

待VOC处理气体进入蓄热室A,陶瓷蓄热体释放热量温度降低,而有机废气处理升至较高的温度后进入氧化室,在氧化室中燃烧器燃烧补充热量,使废气升至设定的温度,废气中的有机成分被分解成二氧化碳和水,由于废气在蓄热式已被预热,外加燃料用量较少。

净化后的气体离开氧化室,进入蓄热室B,释放热量,温度降低后由经烟囱排放,而蓄热室B的陶瓷虚热体吸热,贮存热量,用于下个循环加热废气。

一个循环完成后,进出阀门切换,改变气流方向,下一次循环中,废气从蓄热室B进入,净化后从蓄热室A排出,如此交替进行。

特点:

处理风量:15,000m³/h~40,000m³/h;

处理效率可达95%;

高自动化,用PLC自动控制所有过程;

高可靠性,日常维护非常简单;

高安全性,各种传感器及紧急阀门保持设备的安全运行

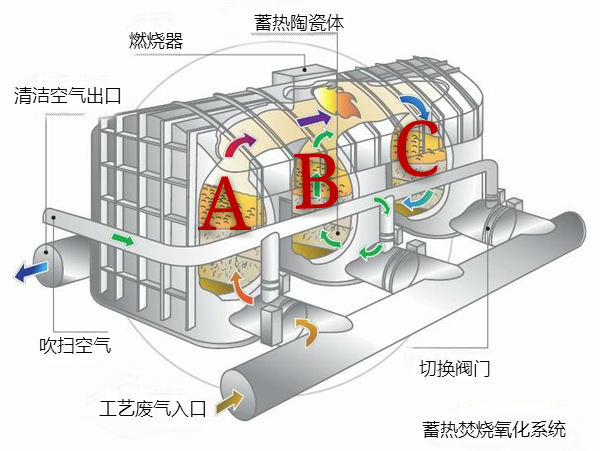

(2)3床式RTO

待处理的低温有机废气在风机作用下进入蓄热室A,陶瓷体释放热量温度降低(该陶瓷体已吸收上个循环的热量),有机废气处理温度升至较高后进入燃烧室。在燃烧室中,燃烧器燃烧燃料放热,有机废气温度升至设定温度,废气中的有机物被分解为二氧化碳和水。由于废气之前经过预热,氧化过程也释放热量,因此燃烧器燃料用量较少。净化后的高温气体离开燃烧室B,进入蓄热室C,释放热量,蓄热室C中的陶瓷体吸收热量并贮存,用于下个循环加热使用,蓄热室B在循环中执行吹扫功能。

完成后,蓄热式的进出气口进行切换,由蓄热室C进气,蓄热室B出气,蓄热室A吹扫;再下一个循环蓄热室B进气,蓄热室A出气,蓄热室C吹扫,依次循环。

特点:

处理风量:1,500m³/h~200,000m³/h;

处理效率可达99%;

增加吹扫功能,提高VOC处理去除率;

高自动化,用PLC自动控制所有过程;

高可靠性,日常维护非常简单;

高安全性,各种传感器及紧急阀门保持设备的安全运行。

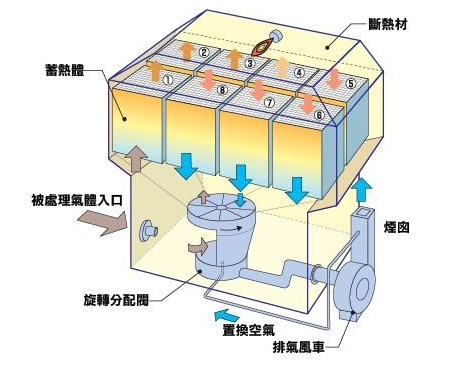

(3)旋转式RTO

旋转式RTO采用12个固定的热交换媒介床,使用的是蓄热陶瓷体。待处理的有机废气经过五个(1#~5#进气区)蓄热陶瓷体后被加热,气体在燃烧室经过燃烧后,进入7#~11#号排气区,蓄热陶瓷体吸收气体中的热量,6#为吹扫区,12#为过渡区,降温后的气体经过烟囱排放。下一个循环再旋转切换阀的作用下,陶瓷媒介床循环编号发生变化(2#~6#号为进气区,8#~12#为排气区,7#为吹扫区,1#为过渡区,依次循环),两组热交换媒介床依次切换,蓄热后加热低温气体,每次换向只有2组陶瓷媒介改变气流方向,可减少进出口的气流波动,若处理的有机废气浓度足够,可实现氧化炉的自我维持,不用添加燃料。

特点:

处理风量:2,500m³/h~200,000m³/h;

有机废气处理效率可达99%;

结构紧凑,运行稳定,气流无波动,故障率低;

高自动化,用PLC自动控制所有过程;

高安全性,各种传感器及紧急阀门保持设备的安全运行。

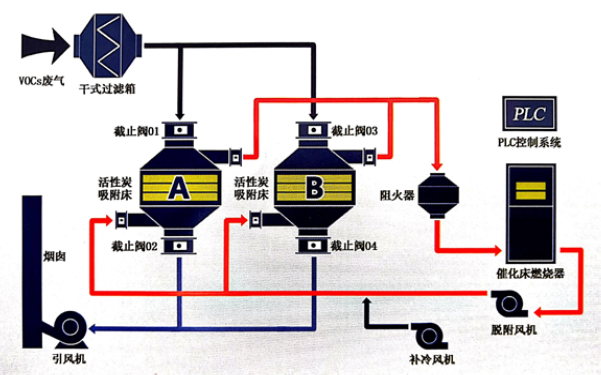

2、催化氧化(RCO/CO)

经过前处理的废气去除颗粒物;

气态废气进入活性炭吸附床,控制相应风速和接触时间,达到去除效率后达标排放;

活性炭吸附饱和后通过截止阀切换至脱附和催化燃烧气路;

未处理废气切换至未饱和活性炭吸附床进行吸附;

采用热空气(120℃)或热氮气、水蒸气对吸附饱和活性炭箱进行小风量脱附,脱附的气体进入催化床燃烧器与催化剂接触,在300-400℃温度下发生催化氧化反应,VOCs分解后合并达标排放。